隨著微間距市場的持續升溫,4K、8K高清逐漸成為大屏顯示的新標準,市場對高密度高清顯示的需求越發提升,LED封裝也迎來的百花齊放百家爭鳴的新格局,SMD、IMD、COB、COG誰又能在微間距顯示前進道路上取得市場的認可?這些封裝技術各有千秋,但微間距的時代已然來臨。COB作為微間距時代的先頭兵,已經得到了市場的廣泛認可,隨著今年P0.9市場的顯著增長,COB已經成為了室內高清顯示的主角,在可見的未來,隨著間距向更小間距下探,COB將是市場的主要產品迭代方向。

隨著COB技術的不斷前行,在今年的微間距顯示舞臺上,共陰、倒裝、巨量轉移等名詞多次成為新聞焦點,那這些技術都是什么?是如何決定了COB技術微間距未來的走向?Voury卓華今天就為大家簡析一下。

共陰技術—節能,高密度也能低功耗

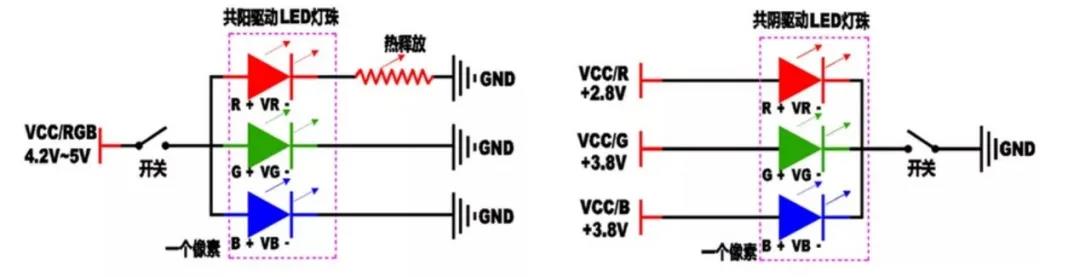

常規的LED顯示屏采用共陽(正極)供電方式,電流從PCB板流向燈珠,采用共陽燈珠和相應驅動IC、RGB燈珠統一供電。“共陰”指的是共陰(負極)供電方式,采用共陰燈珠和特制共陰驅動IC方案,R、GB分開供電,電流經過燈珠再到IC負極。采用共陰以后,我們可根據二極管對電壓的不同要求直接供給不同的電壓,從而無需在配置分壓電阻,減少這部分能耗,而顯示亮度和顯示效果卻不受影響,節能提高25%~40%。

共陰和共陽的驅動架構有何不同?

首先是驅動方式不同,共陰驅動是電流先經過燈珠,再到IC負極,使得正向壓降變小,導通內阻也變小。共陽驅動是電流從PCB板流向燈珠,給芯片統一供電,電路正向壓降變大。

其次是供電電壓不同,共陰驅動,紅色芯片電壓在2.8V左右,藍、綠色芯片電壓在3.8V左右,這樣的供電就可以達到準確供電且電量耗損少,LED顯示屏在工作中產生的熱量也就相對較低。共陽驅動,在電流不變的情況下,電壓越高,功率也就越高,電量耗損相對比就越大,同時,紅色芯片由于需要的電壓比藍、綠色芯片低,所以需要增加電阻分壓,LED顯示屏在工作中也會帶來較多的熱量。

共陰驅動架構的優勢有哪些?

共陰驅動架構節能效率更高,共陰驅動架構采用準確電壓控制,根據紅、綠、藍三基色芯片不同的光電特性,為LED驅動電路準確分配不同的電壓,使產品功耗降低25%~40%。

共陰驅動架構色彩更加真實,由于共陰驅動控制電壓,在降低功耗的同時,更大大降低了發熱量,連續工作下波長無漂移,保證了顯示色彩的真實。

共陰驅動架構屏體壽命更長久,能耗降低,從而大幅度的降低了系統的溫升,屏體結構金屬部分溫升不超過45K,絕緣材料溫升不超過70K,有效的降低了LED受損概率,再配合COB封裝的整體保護性,提高整個顯示系統的穩定性和可靠性,更有效的延長系統壽命,使得顯示屏壽命超過10萬小時。

隨著節能減排上升到國家戰略層面,節能顯示在這個時代也有較高的呼聲,共陰驅動技術的出現又無可厚非的成為了這個行業追逐的支撐點。但是要實現更大意義上的推廣和應用,還有很長的路要走,這需要整個行業的共同努力。作為節能化發展趨勢的共陰LED顯示屏,涉及到電量的使用和運營成本,因此節能關系到LED顯示屏運營商的利益,也關系到國家能源的使用,會越來越多的受到市場的推崇。

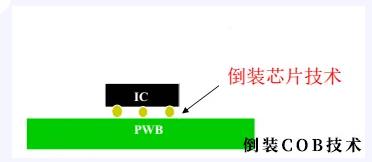

倒裝技術—微間距發展的進階石

COB技術本身的優勢已經成為市場的焦點,而倒裝COB又將COB技術提升了一個新高度,COB本身是一種多燈珠集成化無支架封裝技術,直接將發光芯片封裝在PCB板上,省卻了繁瑣的表貼工藝,沒有了支架的焊接腳,每一個像素的 LED芯片和焊接導線都被環氧樹脂膠體緊密嚴實地包封在膠體內,沒有任何裸露在外的元素,為LED芯片提供了保護,可以解決外界因素對像素點造成損害的問題,倒裝COB可以大幅度提升電流密度,提升燈珠的穩定和光效,倒裝結構能夠很好的滿足這樣的需求,在正裝COB微間距、高可靠性、面光源實現不刺眼的優勢基礎上進一步提升可靠性,簡化生產工序、顯示效果更佳,可以實現芯片級間距,達到Micro LED的水平。

倒裝COB帶來哪些優勢?

倒裝COB跨過了封裝工藝的局限,使得間距更小,Voury卓華已經推出0.6mm間距的產品,滿足高清8K顯示的需求。現今主要應用在各類指揮中心、數據中心、演播中心、會議中心、商業中心、家庭影院等等。未來,隨著5G、物聯網和人工智能等新一代技術的進步以及國家信息化建設和城市信息化改造步伐的加快,將推動商用顯示市場空間不斷發展,在教育、零售、交通、金融、醫療、文娛傳媒以及安防領域等領域,市場前景十分光明。未來,顯示產品將繼續朝著更微小間距發展。

巨量轉移—微間距LED的門檻

為什么我們說巨量轉移技術是微間距LED的門檻,隨著LED顯示屏逐漸向高清顯示方向發展,Mini/Micro LED憑借其優越的高清顯示效果,逐漸成為未來LED顯示行業的大趨勢。

以一個4K屏幕為例,需要轉移的微米級芯片數量高達2400多萬顆(以3840 x 2160 x RGB三色計算),以傳統芯片轉移方式,設備對單顆芯片的尺寸要求存在一定的物理極限,芯片太小,無法轉移,難以滿足未來Micro LED微型芯片的需求,且機械臂在單顆芯片轉移的運動過程中也存在一定的時間極限,轉移效率難以進一步提高,這意味著傳統封裝及傳統芯片轉移技術已逐漸面臨天花板。

因此,如何通過高精度的設備把巨量的微米級LED芯片正確且高效地移動到目標基板及PCB板上,成為了當前值得Mini/Micro LED廠商研究的課題之一,巨量轉移技術應運而生。

當前,巨量轉移技術分為以下幾大流派,各有千秋。

1、 電磁力吸附轉移技術

電磁力吸附轉移技術是利用線圈電感產生電磁力的方式,將Micro-LED吸附及放下,進而實現巨量轉移。

2、 靜電吸附轉移技術

靜電吸附轉移技術原理主要是利用靜電力來控制內外電極電壓差,實現對 Micro-LED的吸附和轉移。

3、 流體裝配轉移技術

流體裝配轉移技術將芯片分裝在流體內,通過控制流體的流動以及臨時襯底上靜電作用力的方式,實現 Micro- LED 的分散和排列,然后將 Micro-LED 芯片轉印到封裝襯底上

4、 彈性印模轉移技術

彈性印模轉移技術是利用聚二甲基硅氧烷材料作為轉移膜材料,要讓制備好的LED 器件能順利地被彈性體材料吸附并脫離原基底,器件的斷裂鏈發生斷裂,所有的器件則按照原來的陣列排布,被轉移到彈性體上面。

5、 激光剝離轉移技術

激光剝離(LLO)轉移技術直接將尚未剝離的LED芯片襯底轉移放置于背板上。使用紫外激光器在藍寶石晶圓的生長界面處照射,根據材料間不同的吸收系數,引起界面的熱膨脹,界面處的GaN緩沖層分解成Ga和N2,實現芯片的分離和轉移,做到平行轉移,實現準確的光學陣列。

6、 滾軸轉印轉移技術

滾軸轉印轉移技術主要是利用帶有計算機接口的滾輪系統,進行滾軸對滾軸方式,通過反饋模塊可以準確控制接觸Micro LED,反饋模塊包含兩個負載傳感器和兩個z軸執行器。此外,滾輪系統通過兩個安裝的顯微鏡保持準確對準,終將Micro LED 轉印至接收襯底上,實現巨量轉移。

Voury卓華深耕微間距LED底層顯示技術,采用激光巨量轉移技術,并已實現全線自動化。并以逐步推出了P0.6、P0.7產品序列,未來,Voury卓華也將持續加大研發投入,強化技術革新,繼續扮演Mini/Micro LED邁向商用化階段的關鍵角色,助力微間距LED發展提速。

Voury卓華P0.7COB顯示屏,4K顯示,量產

以下是Voury卓華近期COB產品案例